水導(dǎo)激光加工技術(shù)作為融合激光與水射流的新型精密加工技術(shù)���,憑借其非接觸式加工、熱影響區(qū)小����、材料適應(yīng)性廣等優(yōu)勢���,在航空航天�、半導(dǎo)體����、精密光學等領(lǐng)域展現(xiàn)出廣闊應(yīng)用前景。該技術(shù)的核心在于激光束與水射流的高效耦合��,而耦合能束的傳輸特性直接影響加工精度與效率。

一����、水導(dǎo)激光耦合能束傳輸?shù)睦碚摶A(chǔ)

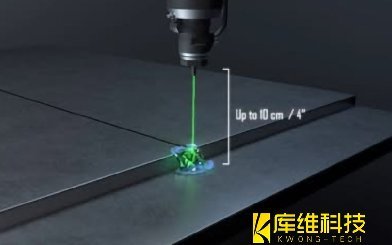

水導(dǎo)激光加工系統(tǒng)中,激光束通過聚焦透鏡準直后注入高速水射流���,利用水射流的流體約束效應(yīng)實現(xiàn)能束的高效傳輸���。理想的耦合狀態(tài)要求激光軸線與水射流中心軸線嚴格重合,且能束在水射流內(nèi)部以最小散射和能量損耗傳輸至加工區(qū)域�。但在實際工況中,由于機械裝配誤差����、流體動力學波動等因素,耦合過程不可避免引入幾何誤差��,導(dǎo)致能束偏離理想路徑�����,進而影響加工質(zhì)量�。

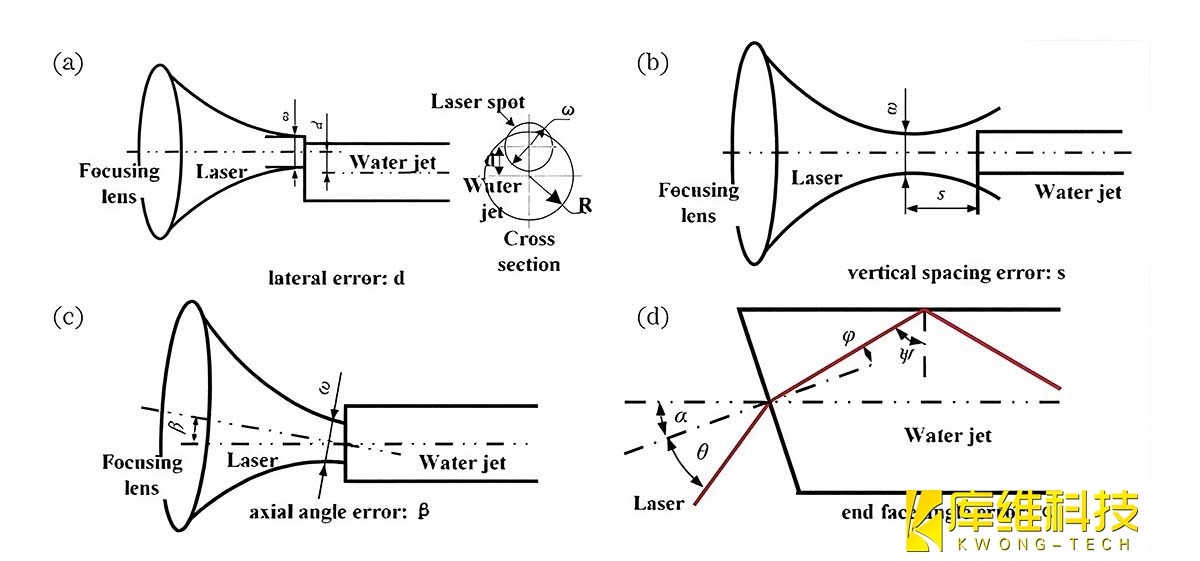

根據(jù)誤差產(chǎn)生的空間維度,耦合過程中的幾何誤差可分為四大類(如圖所示):

-

??橫向誤差(d)??:激光入射點與水射流中心軸線在水平方向的偏移距離����;

-

??縱向誤差(s)??:激光入射點與水射流中心軸線在軸向(水射流流動方向)的間距�;

-

??軸向角度誤差(β)??:激光入射方向與水射流軸線在軸向平面內(nèi)的夾角����;

-

??端面角度誤差(α)??:水射流出口端面相對于理想平面的傾斜角度,導(dǎo)致能束入射角發(fā)生變化����。

二、水射流直徑對耦合效率的影響機制

水射流直徑是決定耦合能束傳輸特性的關(guān)鍵參數(shù)之一����。研究表明,耦合效率隨水射流直徑增大呈現(xiàn)先升高后趨于穩(wěn)定的趨勢���,其作用機制可從以下兩方面解析:

??光束約束效應(yīng)??:

當水射流直徑增大時����,激光束在水射流內(nèi)的“限光”能力增強����,更多光子被限制在流體介質(zhì)中傳輸���,減少因發(fā)散導(dǎo)致的能量耗散���,從而提高耦合效率�。對于大尺寸水射流(如直徑>1mm)���,激光束的發(fā)散角相對較小�����,能量集中區(qū)域與水射流截面匹配度更高�,進一步強化了這一效應(yīng)����。

??能量分布均勻性??:

小直徑水射流(如直徑<0.5mm)雖耦合效率較低,但其內(nèi)部激光能束的多次反射效應(yīng)顯著�����。當激光入射至水射流內(nèi)壁時�����,界面處的菲涅爾反射會使光能在徑向方向多次分布�,形成更均勻的能量場��。這種特性對高精度微加工(如半導(dǎo)體晶圓切割���、精密鉆孔)至關(guān)重要——均勻的能量分布可避免局部過熱導(dǎo)致的材料熱損傷,提升加工表面質(zhì)量���。

水射流直徑過大將引入新的問題:過寬的流體截面會導(dǎo)致激光束邊緣區(qū)域的光強衰減加劇����,且水射流本身的穩(wěn)定性(如湍流�����、射流發(fā)散)隨直徑增大而下降��,反而降低耦合系統(tǒng)的可靠性����。因此,實際應(yīng)用中需根據(jù)加工需求(如材料厚度�����、精度要求)動態(tài)優(yōu)化水射流直徑��,在耦合效率與能量均勻性之間尋求平衡�����。

三���、幾何誤差對耦合能束傳輸?shù)挠绊懛治?/span>

四種幾何誤差通過改變激光入射條件����,對能束在水射流內(nèi)的傳輸路徑和能量分布產(chǎn)生差異化影響:

??橫向誤差(d)與縱向誤差(s)??:

橫向偏移導(dǎo)致激光入射點偏離水射流中心���,引發(fā)能束在水射流內(nèi)壁的非對稱反射��,形成局部能量集中區(qū)�����;縱向誤差則使能束在水射流軸線方向上的入射位置偏移�����,可能導(dǎo)致入射角動態(tài)變化(尤其在高速射流場景中)����。兩者共同作用下,加工軌跡易出現(xiàn)偏移或熱影響區(qū)擴大��,尤其對微槽�����、窄縫等精密結(jié)構(gòu)的加工精度影響顯著�����。

??軸向角度誤差(β)??:

激光入射方向與水射流軸線的夾角偏差會導(dǎo)致能束在水射流內(nèi)發(fā)生“斜入射”�,引發(fā)菲涅爾反射損耗增加。當β超過臨界角度(通常為臨界全反射角的1/2)時�,部分光能將返回空氣介質(zhì),導(dǎo)致耦合效率急劇下降�����。此外��,斜入射還會破壞能束的圓對稱性����,使能量分布呈現(xiàn)橢圓形分布,影響加工區(qū)域的一致性。

??端面角度誤差(α)??:

水射流出口端面的傾斜會改變激光束的初始入射條件���。若端面存在α角度偏差,激光束在水射流入口處將發(fā)生折射(或反射)����,導(dǎo)致能束軸線偏移。對于高功率激光系統(tǒng)�����,這種偏差可能引發(fā)水射流內(nèi)部的等離子體擊穿閾值變化��,甚至造成加工頭內(nèi)部元件的損傷�。

四、耦合誤差的優(yōu)化策略

針對上述影響因素�,工程實踐中可通過多維度優(yōu)化提升耦合能束傳輸?shù)姆€(wěn)定性:

-

??誤差補償技術(shù)??:引入機器視覺檢測系統(tǒng)實時監(jiān)測水射流直徑與端面角度,結(jié)合自適應(yīng)控制算法動態(tài)調(diào)整激光入射參數(shù)����;

-

??流體動力學優(yōu)化??:通過噴嘴結(jié)構(gòu)設(shè)計(如錐形收斂段、穩(wěn)流腔)改善水射流的穩(wěn)定性�,降低湍流對能束傳輸?shù)母蓴_;

-

??精密機械集成??:采用高精度定位平臺(重復(fù)定位精度<1μm)與溫度補償機構(gòu)���,從硬件層面抑制機械誤差的產(chǎn)生���;

-

??智能算法輔助??:基于機器學習建立耦合誤差-加工質(zhì)量的映射模型��,實現(xiàn)對復(fù)雜工況下加工參數(shù)的自適應(yīng)優(yōu)化����。

壓力容器自動化焊接:舊備改造VS新產(chǎn)線投資的決策指南

水導(dǎo)激光加工技術(shù)在金剛石加工領(lǐng)域的應(yīng)用

水導(dǎo)激光加工技術(shù):水射流的形成與衰減機理

不同類型的焊接技術(shù)的應(yīng)用領(lǐng)域和限制有哪些���?

水導(dǎo)激光加工技術(shù):激光與水射流的耦合分析

如何選擇合適的工業(yè)機械臂�����?合適機型的選擇方法與要點解析

水導(dǎo)激光加工技術(shù):水導(dǎo)激光與水輔助激光切割硅片對比

水導(dǎo)激光加工碳化硅中的注意事項

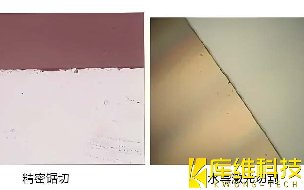

水導(dǎo)激光加工技術(shù):傳統(tǒng)加工與水導(dǎo)激光在相同工藝參數(shù)下的加工表面質(zhì)量對比